Samenwerking

Innovatief luchtkanaal voor Schmitz CargobullDe mogelijkheden van kunststof rotatiegieten zijn vrijwel onbeperkt. Van robuuste brandstoftanks voor landbouwmachines en geavanceerde slosh dampers voor windmolens tot duurzame toiletcabines – hoe groter de uitdaging, hoe beter. Het vereist diepgaande technische kennis en een gedurfde aanpak om oplossingen te creëren die klaar zijn voor de toekomst. Bij Pentas beschikken we over de expertise en middelen om elke uitdaging aan te gaan en innovatieve, toekomstbestendige oplossingen te realiseren.

De unieke rotatiegieten werkwijze van PentasWat is rotatiegieten?

Met bijna 50 jaar ervaring en meer dan 700 verschillende kunststof producten, is onze werkwijze een geoliede machine. Alles tot een diameter van 2.500 mm en een lengte van 4.000 mm kunnen wij wel maken. Daagt u ons uit?

Op zoek naar meer informatie over Pentas en rotatiegieten? Navigeer via de inhoudsopgave naar het onderwerp.

Inhoudsopgave

Team Pentas, dat zijn 150 mensen met hart voor techniek. Dan is er altijd wel eentje die vindt dat het efficiënter kan. Wij bieden daar alle ruimte voor en zijn niet bang om fundamentele veranderingen door te voeren. Maar alleen als dat leidt tot een efficiëntere bedrijfsvoering waarvan onze klanten profiteren.

Met FMEA voorkomen we ontwerpfouten en met onze eigen ERP-systemen volgen we het product tijdens het gehele proces. Tijdens het productieproces controleren we continu de kwaliteit. En is er een afwijking vergeleken met de tekening? Dan lossen we dat bij de bron op. Niet voor niets zijn we ISO 9001 gecertificeerd.

Wij zijn zeer gedreven om zo duurzaam mogelijk te produceren. Daarom monitoren we de milieuprestaties van onze processen continu. Nagenoeg alle reststromen worden hergebruikt. En we innoveren continu om onze producten sterker, lichter en duurzamer te maken.

Voor het definiëren van de ontwikkeling is het belangrijk om een programma van eisen (PvE) op te stellen waaraan uw product zal moeten voldoen.

Het concept concentreert zich op het integreren van functies en de produceerbaarheid als kunststof rotatiegietproduct. Oplevering in deze fase is één of meerdere concepten met motivatie en toetsing aan het PvE van de concepten en een onderbouwing met behulp van ontwerpschetsen.

Een risicoanalyse zal in overleg met u plaatsvinden. Er zal toetsing plaatsvinden of de materiaalkeuze geschikt is voor de opgegeven eisen.

Detaillering van het kunststof rotatiegietproduct is de belangrijke fase om over te gaan tot de matrijzenbouw en de automatisering.

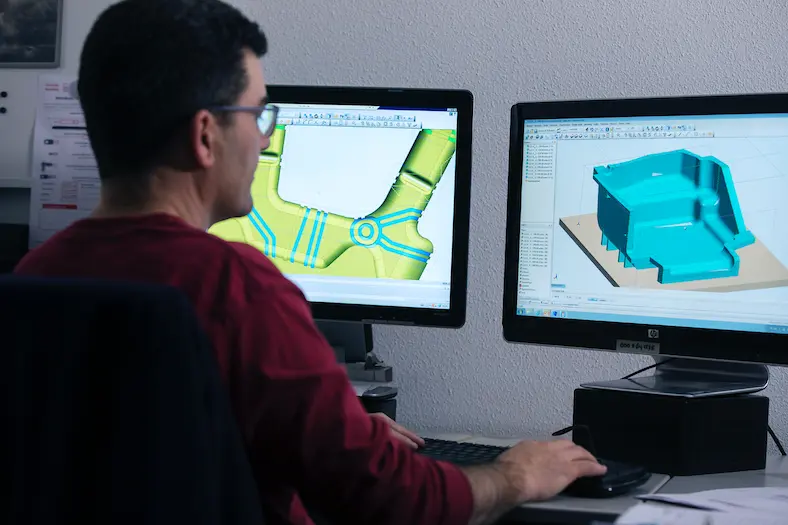

Op basis van de door u aangeleverde definitieve 2D- en 3D CAD tekeningen van het te produceren kunststof rotatiegietproduct start Pentas de ontwikkeling en de aanmaak van de matrijs.

Alvorens Pentas in serieproductie gaat met uw kunststof rotatiegietproduct zal het product en het benodigde proces vrijgegeven moeten worden.

Voor dit verlengstuk van de productie van uw kunststof rotatiegietproduct zijn overeenkomstige stappen nodig om het proces te valideren.

Bij Pentas zijn we trots op onze langdurige samenwerkingen met diverse klanten. Deze duurzame relaties vormen de kern van ons succes. Samen met onze klanten streven we naar innovatie en uitmuntendheid, waarbij we maatwerkoplossingen bieden die perfect aansluiten bij hun behoeften. Dankzij deze hechte samenwerkingen kunnen we blijven groeien en innovatieve rotatiegietoplossingen leveren die voldoen aan de hoogste standaarden.

Samenwerking

Innovatief luchtkanaal voor Schmitz Cargobull

Samenwerking

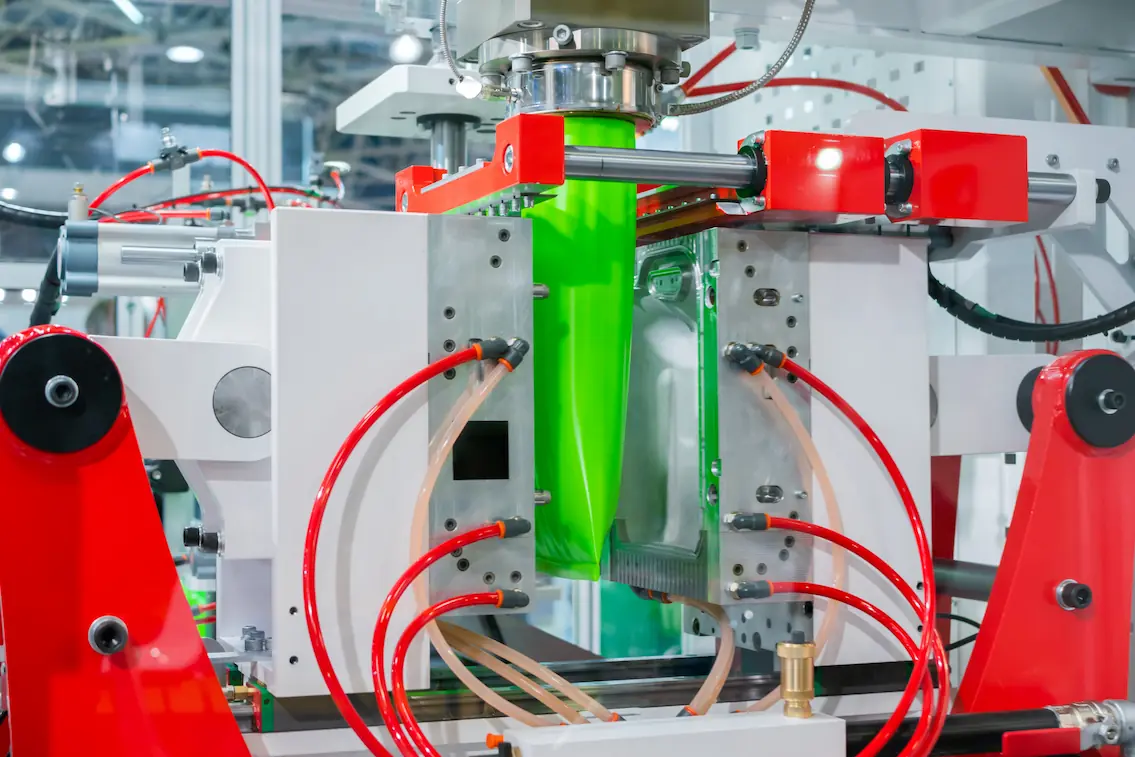

Lichtere tank bespaart brandstofRotatiegieten (Rotomoulding) is een thermisch vormgevingsproces waarmee holle kunststofonderdelen worden vervaardigd. Tijdens dit proces wordt een mal gevuld met fijn kunststofpoeder en vervolgens verhit. Terwijl de mal in twee loodrechte assen draait, smelt het poeder en hecht het zich gelijkmatig aan de binnenkant van de mal. Dit zorgt voor een uniforme wanddikte en minimale spanning in het eindproduct. Na het verhitten wordt de mal afgekoeld, waarna het afgewerkte onderdeel eenvoudig uit de mal kan worden gehaald zonder verdere nabewerking.

Rotatiegieten is een veelzijdige en innovatieve techniek die wordt gebruikt voor het vervaardigen van holle, naadloze kunststofproducten. Dit proces staat bekend om zijn unieke vermogen om complexe en grote vormen te produceren met consistente wanddiktes en minimale spanning.

Rotatiegieten

Het productie- en productproces bij Pentas

Rotatiegieten

Het schuimen van rotatiegegoten producten

Rotatiegieten

Ontwerpregels bij rotatiegietenWe hebben jarenlange ervaring in het ontwerpen en produceren van hoogwaardige matrijzen die de basis vormen voor onze innovatieve rotatiegietprocessen. Elke matrijs die we creëren, is nauwkeurig afgestemd op de specifieke eisen van onze klanten, wat resulteert in producten van uitzonderlijke kwaliteit. Met onze expertise in matrijzen en rotatiegieten zetten we steeds weer de nieuwe standaard in de industrie.

Bij Pentas bedienen we een diversiteit aan markten met onze expertise in rotatiegieten. Onze producten vinden hun weg naar uiteenlopende sectoren, waaronder de bouw, landbouw, automotive en consumentenproducten. Onze flexibiliteit en technische knowhow stellen ons in staat om op maat gemaakte oplossingen te bieden voor elke markt die we bedienen.

Markten

Verrassende ontwerpen en toepassingen van rotatiegietenRotatiegieten is een veelzijdige productiemethode die zich onderscheidt door grote vormvrijheid en lage investeringskosten. Dankzij technologische vooruitgang en slimme productontwerpen ontstaan er steeds meer innovatieve toepassingen. In deze blog belichten we een aantal sprekende voorbeelden uit de sector die de kracht en mogelijkheden van rotatiegieten onderstrepen.

Markten

Rotatiegieten in de transportsector: innovatieve kunststof oplossingenIn de transportsector is behoefte aan stevige, lichte en duurzame producten die efficiënt geproduceerd kunnen worden. Rotatiegieten (rotomoulding) is een kunststof productietechniek die hierin een goede match is. Met rotatiegieten kunnen we naadloze, holle producten produceren, door kunststof poeder in een verwarmde mal te roteren zodat het gelijkmatig uithardt tegen de malwand. Rotatiegieten biedt een combinatie van ontwerpvrijheid en kostenefficiëntie bij aantallen van enkele honderden per jaar die andere methoden moeilijk kunnen evenaren. Van logistieke verpakkingen tot brandstoftanks en van wielkasten tot interieurdelen: rotatiegegoten onderdelen vinden hun weg in wegtransport, logistiek, landbouwmechanisatie, spoorwegen en mobiliteitsinfrastructuur.

Markten

Rotatiegieten in de defensie-industrieDe defensie-industrie staat onder druk om robuuste, betrouwbare en innovatieve productie oplossingen te vinden. Of het nu gaat om voertuigen, materieel of logistieke middelen, defensie vraagt om producten die extreme omstandigheden aankunnen en op korte termijn geleverd kunnen worden. Kunststofproducten gemaakt via rotatiegieten bieden hierbij een unieke uitkomst. De techniek combineert vormvrijheid en ontwerpvrijheid met hoge slagvastheid en lokale productiecapaciteit. Zo kan snel worden ingespeeld op nieuwe eisen en ontwikkelingen.

Markten

Verrassende ontwerpen en innovatieve toepassingen van rotatiegietproductenDe rotatiegietindustrie ontwikkelt zich voortdurend door nieuwe technologieën en creatieve ontwerpen. In deze blog laten we enkele innovatieve toepassingen zien die de veelzijdigheid en kracht van rotatiegieten benadrukken. Denk bijvoorbeeld aan straatmeubilair of producten voor watersport. Deze techniek bewijst zijn waarde in diverse sectoren.

Markten

Rotatiegegoten verpakkingsmateriaalRotatiegieten is een veelzijdige productietechniek die ook bij de productie van verpakkingen kan worden toegepast. Deze techniek is vooral geschikt voor het vervaardigen van holle producten, wat het bijzonder geschikt maakt voor verpakkingsmaterialen zoals kunststof pallets, opslagtanks, transport- en opslagcontainers, IBC-containers (Intermediate Bulk Containers) en Kunststof vaten en drums. In dit artikel bespreken we de vele toepassingen en voordelen van rotatiegegoten verpakkingsmaterialen.

Markten

Rotatiegegoten producten op het festivalterreinAls je even tot rust komt van het dansen, kan het zomaar zijn dat je op een rotatiegegoten picknickbank zit uit onze fabriek in Almelo. Naast picknicktafels maken we nog veel meer producten die je dag op het festivalterrein prettiger maken. In deze blog vertellen we je alles over de rotatiegegoten producten uit onze fabriek die je op je volgende festival kunt spotten.

Kwaliteit staat centraal in alles wat we doen. We leveren alleen producten die aan de hoogste normen voldoen. Elk onderdeel dat we produceren, ondergaat strikte controles om te verzekeren dat het voldoet aan de specifieke eisen van onze klanten. We maken gebruik van geavanceerde technologieën en streng gecontroleerde productieprocessen om consistentie en precisie te garanderen.

Innovatie is de basis van onze succesverhalen. We streven er voortdurend naar om de grenzen van wat mogelijk is in rotatiegieten te verleggen. Door de nieuwste technologieën en creatieve oplossingen te integreren, blijven we voorop lopen in de industrie. Onze teams werken nauw samen om innovatieve ontwerpen te ontwikkelen die voldoen aan de specifieke behoeften van onze klanten. Van concept tot productie, we onderzoeken en implementeren voortdurend nieuwe materialen en technieken om producten efficiënter, duurzamer en functioneler te maken.

Innovatie

Robots en AI met een menselijk gezicht: de visie van PentasWij stellen ons een fabriek voor waar robots en mensen zij aan zij samenwerken. Dit lijkt misschien een toekomstbeeld, maar bij Pentas werken we al sinds 1995 dagelijks aan het realiseren van deze visie. Door de jaren heen is één ding glashelder geworden: technologie binnen Pentas is nooit bedoeld om mensen te vervangen, maar juist om hen te ondersteunen en te versterken.

Innovatie

3D-Printers voor innovatie en efficiëntieBij Pentas maken we gebruik van innovatieve technologieën om ons rotatiegietproces te verbeteren en complexe producten met een stabiele kwaliteit te kunnen leveren. Een van de tools die we daarbij inzetten, zijn onze 3D-printers. In deze blog vertellen we hoe 3D-printen bijdraagt aan het optimaliseren van onze processen en het behouden van de hoge kwaliteitsstandaard die onze klanten gewend zijn.

Innovatie

Innovatie in kennisbehoud: de rol van augmented realityBinnen de maakindustrie staan we voor een cruciale uitdaging: het behoud van onze vakkennis. In samenwerking met Saxion Hogeschool, University of Twente en andere partners, zetten we een grote stap voorwaarts door augmented reality (AR) te integreren in onze processen. Dit initiatief is gericht op het vastleggen en overdragen van essentiële kennis binnen onze organisatie.

Innovatie

Handyscan 3D Max: precisie in productie, matrijzenbouw en kwaliteitscontroleAan het begin van dit jaar hebben wij, bij Pentas, een technologische sprong gemaakt door de integratie van de Handyscan 3D Max in onze operationele processen, gerealiseerd met de deskundige ondersteuning van EMS Benelux. Deze state-of-the-art 3D-scanner, die uitblinkt met een nauwkeurigheid tot 0,15 mm, is cruciaal voor het leveren van klanten met veeleisende producten.

Innovatie

Efficiëntie door inzet van robotsDe hoogstaande kwaliteit op het gebied van rotatiegieten wordt bij Pentas Moulding gerealiseerd door onze medewerkers én door het inzetten van robots.

Innovatie

Pentas breidt machinepark verder uitMidden september 2021 zullen wij een nieuwe rotatiegietmachine van Reinhardt uit India ontvangen en geïnstalleerd. Dit zal een uitbreiding zijn op ons bestaande machinepark, in totaal werken we dan met tien rotatiegietmachines.

We zetten ons in voor duurzame productie door voortdurend de milieueffecten van onze processen te volgen. Vrijwel al onze reststromen worden hergebruikt. Daarnaast blijven we innoveren om onze producten sterker, lichter en milieuvriendelijker te maken.

Duurzaamheid

Zonnepanelen bij Pentas: Vier jaar later

Duurzaamheid

Energie besparen vanaf de tekentafelBij Pentas draait alles om toewijding en vakmanschap in rotatiegieten. Als toonaangevende specialist in de industrie bieden we innovatieve en op maat gemaakte oplossingen voor een breed scala aan toepassingen. Met tientallen jaren ervaring en diepgaande technische expertise hebben we een reputatie opgebouwd voor het leveren van hoogwaardige producten die voldoen aan de strikte eisen van onze klanten.

Pentas

Pentas Moulding uitgeroepen tot Next Icon 2025Met trots delen we dat Pentas Moulding is uitgeroepen tot Next Icon 2025. Tijdens de vierde editie van Next Icons, op woensdag 21 mei in Enschede, kregen we een waardevol podium om te laten zien waar wij als producent van kunststof producten voor staan: maatwerk, innovatie en de slimme inzet van technologie.

Pentas

Pentas deelt AI-ervaringen op internationale IT-RO beurs in ItaliëInnovatie binnen de rotatiegietindustrie ontstaat vaak uit samenwerking en kennisdeling. Bedrijven uit onze sector wisselen regelmatig praktijkervaringen uit en delen inzichten over nieuwe technieken en technologieën. Eén van de belangrijkste trends van dit moment is de toepassing van kunstmatige intelligentie (AI) en automatisering in het productieproces. Bij Pentas lopen we hier inmiddels al twee jaar voorop en we deelden onze ervaringen onlangs tijdens de internationale IT-RO vakbeurs in Italië.

Pentas

Pentas erkend als referent door de INDPentas Moulding is officieel erkend als referent door de Immigratie- en Naturalisatiedienst (IND). Dit betekent dat de IND ons beschouwt als een betrouwbare partner voor het aantrekken van buitenlands talent, en dat wij gebruik mogen maken van versnelde procedures om verblijfsvergunningen aan te vragen voor buitenlandse medewerkers, onderzoekers en stagiairs. In deze blog lichten we toe wat deze erkenning inhoudt, welke voordelen en verantwoordelijkheden eraan verbonden zijn, en wat dit concreet betekent voor Pentas.

Pentas

Bezoek van Erwin Hoogland bij Pentas voor het INDUSTR_I4.0-programmaOp 13 december 2024 verwelkomden wij gedeputeerde Erwin Hoogland van de provincie Overijssel. Pentas heeft als eerste Overijsselse bedrijf de subsidie ontvangen binnen het INDUSTR_I4.0-programma, een belangrijke mijlpaal. In deze blog ontdek je meer over het programma en hoe Pentas AI-technologie inzet om productieprocessen te transformeren.

Pentas

kennisuitwisseling tijdens de Rototour 2024De afgelopen twee weken stonden volledig in het teken van kennisuitwisseling en het versterken van de rotatiegietindustrie. Tijdens de Rototour 2024 in Brazilië kwamen rotatiegieters vanuit de hele wereld samen om ideeën uit te wisselen en lokale rotatiegieters te bezoeken. In dit artikel delen we onze belangrijkste inzichten en ervaringen tijdens deze intensieve en inspirerende reis vol waardevolle ontmoetingen.

Pentas

Welke rotatiegiet machines hebben weBij Pentas maken we gebruik van diverse rotatiegietmachines om aan de uiteenlopende behoeften van onze klanten te voldoen. Onze faciliteit is uitgerust met 10 carrouselmachines en 1 geavanceerde Rock and Roll-machine, die samen een breed scala aan productiemogelijkheden bieden.

Rotatiegieten is een productieproces waarbij holle kunststofonderdelen worden gemaakt. Hierbij wordt een mal, ook wel een matrijs genoemd, gevuld met kunststofpoeder. De matrijs wordt vervolgens verhit en tegelijkertijd in twee richtingen gedraaid. Dit zorgt ervoor dat het materiaal smelt en zich gelijkmatig aan de binnenkant van de mal hecht, waardoor een stevig en naadloos onderdeel ontstaat. Daarna wordt de matrijs naar het koelingsstation verplaatst, waar hij blijft roteren en tegelijkertijd wordt afgekoeld, waardoor het kunststof in de mal hard wordt. De laatste stap vindt plaats bij het lossingsstation, waar de mal wordt opengemaakt en het holle product eruit wordt gehaald. Vanaf hier begint het proces weer opnieuw.

Polyethyleen (PE) is het meest gebruikte materiaal bij rotatiegieten vanwege zijn veelzijdigheid in toepassingen, zijn kostenefficiëntie en zijn uitstekende verwerkbaarheid. PE heeft een breed smeltbereik, wat het ideaal maakt voor rotatiegieten omdat het zorgt voor een gelijkmatige smelt en een goede stroming tijdens het gieten. Daarnaast biedt PE uitstekende eigenschappen zoals chemische bestendigheid, duurzaamheid en flexibiliteit, wat het geschikt maakt voor een breed scala aan producten.

Naast PE kunnen ook andere materialen worden gebruikt, zoals polypropyleen (PP), nylon (PA), polycarbonaat (PC) en PVC. Binnen deze groepen kunststoffen bestaan er verschillende varianten, elk met unieke eigenschappen zoals kleur, slagvastheid en weerstand tegen veroudering.

Rotatiegieten biedt verschillende voordelen, waaronder lage investeringskosten voor matrijzen en gereedschappen, wat zorgt voor lage productiekosten voor kleinere series tot enkele tienduizenden per jaar. De mogelijkheid om complexe en grote vormen te creëren, een gelijkmatige wanddikte, en minimale materiaalverspilling. Bovendien kunnen holle en volledig afgesloten onderdelen gemakkelijk worden geproduceerd.

De wanddikte van een rotatiegegoten onderdeel is cruciaal voor zowel de sterkte als de kosten. Dikkere wanden verhogen de sterkte en duurzaamheid van het product, maar verhogen ook de materiaalkosten. Het is belangrijk om de optimale wanddikte te bepalen om aan de functionele eisen te voldoen zonder onnodige kosten te maken. Door goed te begrijpen hoe het product wordt toegepast kan er slim omgegaan worden met het ontwerp van het product, door het plaatsen van ribben of kiss-offs kunnen de krachten die op het product ontstaan beter opgevangen worden. Dit resulteert er in dat er minder wanddikte / materiaal nodig is.

Problemen zoals kromtrekken, slechte impactbestendigheid, en ongelijke wanddikte kunnen optreden tijdens het rotatiegietproces. Deze problemen kunnen vaak worden opgelost door het proces aan te passen, zoals het optimaliseren van de verwarmings- en koeltijden, of door het kiezen van geschiktere materialen en toevoegingen.

Bij het ontwerpen van rotatiegegoten producten is het belangrijk om scherpe hoeken te vermijden, te zorgen voor een gelijkmatige wanddikte, en inzetstukken en ribben op de juiste plaatsen te positioneren voor extra sterkte. Dit helpt spanningen te verminderen en de duurzaamheid en betrouwbaarheid van het eindproduct te verbeteren.

De keuze van het materiaal is van groot belang omdat het de verwerkingsparameters, mechanische eigenschappen, en chemische bestendigheid van het eindproduct bepaalt. Het is essentieel om een materiaal te kiezen dat geschikt is voor de specifieke toepassing en omgevingsomstandigheden.

Rotatiegieten wordt gebruikt in een breed scala aan toepassingen, waaronder watertanks, luchtkanalen, bakken / verpakkingen, en industriële behuizingen. Het proces is bijzonder geschikt voor het produceren van grote, complexe en holle onderdelen.

Matrijzen voor rotatiegieten moeten bestand zijn tegen hoge temperaturen en moeten een niet-poreus oppervlak hebben om een glad eindproduct te garanderen. Ze moeten ook zo worden ontworpen dat ze gemakkelijk kunnen worden geopend om het gegoten onderdeel te verwijderen, zonder het te beschadigen. Ook zal er over tijd wijzigingen aan het ontwerp van het product kunnen ontstaan, als het materiaal van de matrijs van een hoge kwaliteit is dan kunnen deze wijzigingen in het ontwerp doorgevoerd worden in de bestaande mal. Dit scheelt geld omdat je niet opnieuw hoeft te investeren in een nieuwe matrijs.