Rotatiegieten in de agrarische sector

Rotatiegieten is een essentiële methode in veel verschillende sectoren. In dit blogbericht vertellen we over rotatiegieten en de toepassing bij het produceren van tanks, spatborden en luchtkanalen voor landbouwmachines. Voor de productie van deze onderdelen en om aan de hoge eisen van de agrarische sector te voldoen is expertise nodig.

Toepassingen

Binnen de agrarische sector moeten producten niet alleen aan hoge eisen van stevigheid, duurzaamheid en precisie voldoen, maar ook lichtgewicht zijn. Deze combinatie van vereisten verhoogt de complexiteit en vormt zo het kernpunt van het spanningsveld. Door rotatiegieten is het mogelijk om een breed scala aan producten te produceren voor landbouwmachines zoals tanks, spatborden en luchtkanalen. Deze producten zijn onmisbaar en moeten bestand zijn tegen zware omstandigheden zoals extreme weersinvloeden, chemische stoffen, en schokken / stoten tijdens gebruik.

De meeste producten die worden geproduceerd middels rotatiegieten voor landbouwmachines worden uit polyethyleen (PE) gemaakt. Hierbij kiezen we voor de lineaire variant, dit vanwege zijn goede eigenschappen bij recycling. Als we producten produceren bij het motorcompartiment (die meer onderhevig zijn aan warmte) wordt er vaak gebruikgemaakt van polypropyleen (PP).

Kunststof tanks

Het ontwikkelen van kunststof tanks, zoals brandstoftanks, ureum tanks en AdBlue-tanks, is complex. Er moet rekening gehouden worden met wet- en regelgeving (waarbij TÜV certificaten een vereisten zijn), de beschikbare ruimte in de machine, en de krachten die tijdens gebruik op de tanks inwerken. Vanuit de ervaringen en kennis van onze ingenieurs houden we met al deze factoren rekening tijdens het ontwerpen van de deze tanks.

Tijdens het ontwerpproces moet er ook rekening gehouden worden met het integreren van sensoren en aanbouwdelen, die na het rotatiegieten bij Pentas aan de tanks worden geassembleerd. Dankzij ons grote netwerk van leveranciers voor onder andere slangen, sensoren en doppen, kunnen wij een volledig afgemonteerde tank van hoge kwaliteit leveren. Op deze manier kan de tank bij de klant gelijk in de machine geplaatst worden.

Volledig afgemonteerde kunststof tank met sensoren.

Voordat brandstoftanks toegelaten worden op de openbare weg, moeten ze gekeurd worden. We hebben nauwe banden met de TÜV in Berlijn, de organisatie die deze keuring uitvoert. Hier worden testen uitgevoerd zoals een brandtest, slag impact test en materiaal onderzoeken om zeker te weten dat het veilig is dat zo’n tank op de openbare weg komt.

Spatborden

Naast kunststof tanks leent ons rotatiegietproces zich uitstekend voor het produceren van diverse typen spatborden. Deze spatborden worden geproduceerd met dubbele wanden, waardoor ze extreem stevig zijn. Door onze manier van produceren hebben we veel vormvrijheid en kunnen we spatborden perfect integreren en naadloos laten aansluiten bij het design van de machine. We produceren spatborden in alle mogelijke kleuren, voor tractoren, trailers en vergelijkbare machines. Vaak worden er achteraf nog reflectoren en stootstrippen aan het spatbord gemonteerd.

Medewerker bezig met het nabewerken van een dubbelwandig spatbord.

Luchtkanalen

Door het rotatiegieten kunnen we kunststof luchtkanalen ontwikkelen in de meest uitdagende vormen met de meest complexe details, die perfect passen in de toelaatbare vrije ruimte van de landbouwmachines. Omdat het vaak om kleine luchtkanalen gaat kunnen we door het gebruik van meervoudige matrijzen in één lossing meerdere producten produceren. Hierdoor kunnen we de producten kostenefficiënt aanbieden.

De luchtkanalen vind je terug in motorcompartimenten en voor de luchttoevoer in de cabine. Wanneer het luchtkanaal blootgesteld wordt aan hoge temperaturen, maken we gebruik van polypropyleen (PP), een materiaal dat moeilijk te verwerken is maar erg goed bestand is tegen hoge temperaturen. Hiervoor hebben we samen met onze grondstofleveranciers speciale technieken ontwikkeld om het materiaal goed te kunnen verwerken tijdens het rotatiegieten. De luchtkanalen worden nabewerkt met onze ABB-robotarmen. Deze nabewerkingen bestaan uit het vrezen van openingen en het bogen van gaten. Dit doen we automatisch om de tolerantie klein te houden.

Productieproces

Bij Pentas begint elk product met een ontwerp. Het ontwerpen doen we vaak in samenwerking met de technische ontwikkelafdeling van de klant. We analyseren de omstandigheden waarin het product moet functioneren, en de toegestane afmetingen en leggen dit alles vast in een document. Samen met de klant ontwerpen we dan een product dat voldoet aan deze normen op het gebied. Dit op het gebied van onderander kwaliteit, efficiëntie en duurzaamheid. Tijdens onze gesprekken met de klant brengen we veel ervaring en expertise mee om tot de best mogelijke oplossing te komen. Vervolgens starten we met het ontwerpen van de matrijs, een proces dat intern bij Pentas plaatsvindt. Deze matrijs is cruciaal voor het rotatiegietproces.

Zodra het eerste product uit de matrijs komt, wordt een Erstmuster Prüfung (EMP) opgesteld. Dit document omvat alle kritische afmetingen en tests waaraan het product dient te voldoen. Het product, in combinatie met het EMP-document, wordt vervolgens ter goedkeuring aan de klant voorgelegd. Na goedkeuring door de klant kan de serieproductie van start gaan.

Lichtere brandstoftanks voor CLAAS

CLAAS vroeg ons een nieuw ontwerp te ontwikkelen voor de brandstoftank van een maaidorser. Deze machines hebben een gewicht van maar liefst 18 en 20 ton. Elke kilogram die we kunnen besparen, heeft directe invloed op de bodemdruk: hoe lichter de machine, hoe minder druk er wordt uitgeoefend op de ondergrond. Dit is cruciaal voor de groei van gewassen. Het milieu speelt ook een belangrijke rol; minder materiaalgebruik is beter. Maar natuurlijk heeft de veiligheid de hoogste prioriteit en moet je dus balanceren tussen gewichtsreductie en stabiliteit / sterkte.

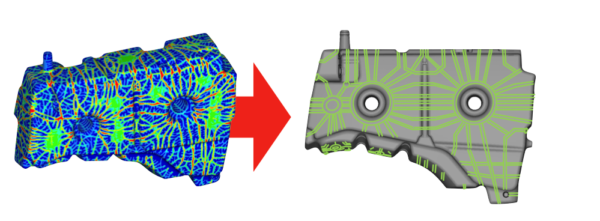

Om deze lichtere brandstoftank te ontwikkelen zijn intensieve creatieve sessies gehouden, middels geavanceerde computersimulaties zijn verschillende prototypes getest en uiteindelijk is daar een oplossing uitgekomen die als baanbrekend gezien kan worden.

In samenwerking met CLAAS hebben onze ingenieurs een innovatief proces ontwikkeld dat het mogelijk maakt om brandstoftanks te vervaardigen met een variërende wanddikte op strategische locaties. Dit resulteert in een significante gewichtsreductie van meer dan 25%, zonder in te boeten aan sterkte of functionaliteit. Deze methode, bekend als topologie-optimalisatie, illustreert onze voortdurende inzet voor innovatie en duurzaamheid in productontwerp.

Pentas heeft zich gedurende meer dan 25 jaar gespecialiseerd in de productie van complexe rotatiegegoten producten voor de agrarische sector. Onze langdurige ervaring en uitgebreide expertise stellen ons in staat om onze klanten gedurende het gehele productieproces, van concept tot eindproduct, te ondersteunen. We staan garant voor de hoogste kwaliteit in afwerking, mede dankzij het gebruik van geavanceerde robottechnologieën. Deze inzet voor efficiëntie en kwaliteit is van cruciaal belang voor de vervaardiging van landbouwmachines, waarbij betrouwbaarheid en duurzaamheid voorop staan in de agrarische sector.